sustimo Lab.プロジェクト(3)2つのプロトタイプが描くリジェネラティブな未来

Introduction

はじめに

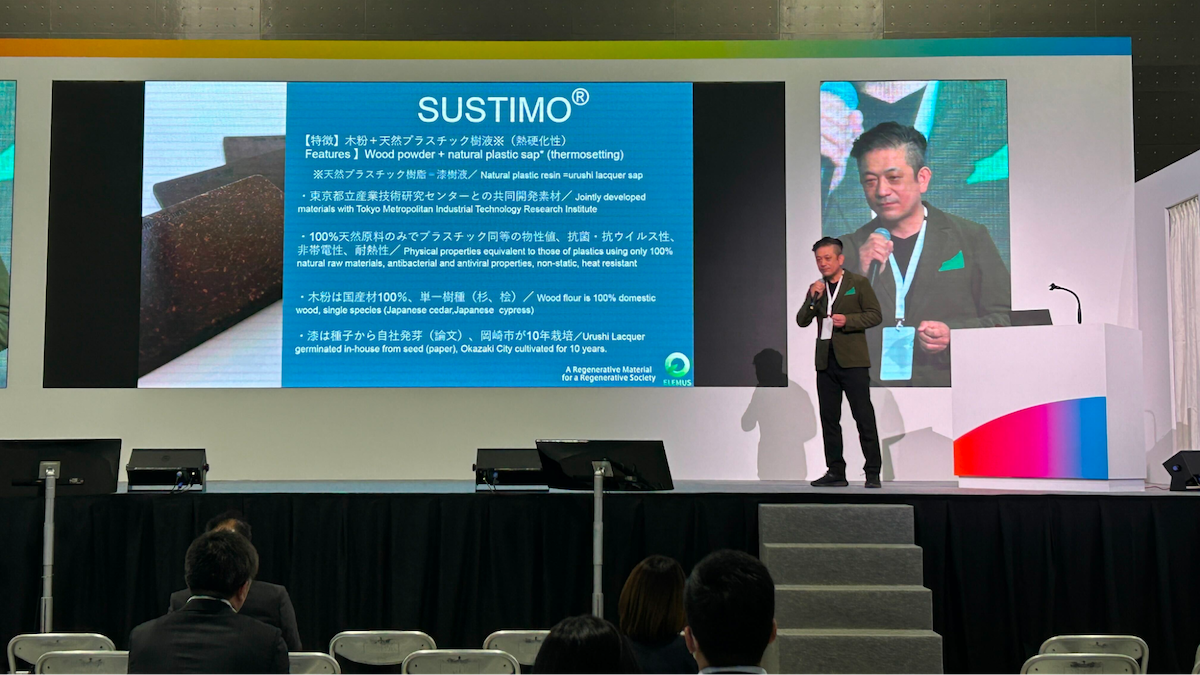

100%植物資源によるバイオマス成形材料「サスティーモ®」を製造販売している合同会社ELEMUS(以下、エレムス)が、2組のデザイナーと共同で取り組んでいるsustimo Lab.プロジェクトを紹介する全3回のレポート。初回ではsustimo Lab.プロジェクトの発足、2回目は切削や研磨のプロトタイピングをおこなう様子をお伝えした。最終回では、デザイナーからの要望を受けてエレムスが取り組んできたさまざまな実験と、デザイナーの素材とプロトタイプに対する洞察、そして、エレムスが思い描くリジェネラティブな社会の一端をお伝えしたい。

Writing:Kakeru Asano Photography:Kosuke Kosuke, Shima Koyama & Kakeru Asano

Writing:Kakeru Asano Photography:Kosuke Kosuke, Shima Koyama & Kakeru Asano

新たな金型との格闘

2023年末に飛騨での議論とプロトタイピングの宿題事項をエレムスに持ち帰った稲木CMOのもとに届いたのは、300x100mmのブロック材を作ることができる新たな金型だ。これまでお伝えしたように、木粉と生漆を加熱混合する粉末材料のサスティーモ®は、金型に充填し、圧力と熱を加えて硬化させる成形材料だ。これまでエレムスが所有していた金型はぐい呑みと、100X100mmと小さなサイズのものだったものに対して、新たに発注したのは比較的面積の大きなものだ。

「これまでの試験結果からすぐに(新しい金型で)できるだろうとたかを括っていたのですが、安定した加工の条件を見つけるまでに1ヶ月近くかかってしまいました。」

稲木CMOはプレス圧、温度、加工時間をひとつひとつ見直し、デザイナーらの要望に応えようとした。まずはヒノキの粉体で安定した加工を実現する数値設定を見い出してから、スギ・ナラ・タケ・コウゾと異なる材料でも同様の試験を繰り返していった。

環境と共鳴する素材の選択

エレムス本社がある岡崎市は、自動車などのさまざまな工場があるため近代産業が盛んだが、面積の約60%が森林である自然環境が豊かなエリアでもある。家康公ゆかりの地である岡崎城や寺社仏閣、三河仏壇などの伝統工芸が残るなど、良質な木材やそれを育み利用する環境が歴史的にあったとされる。他の地域と同様に森林整備は後継者不足や林業経営の低迷から不十分な状態が続いた結果、現在では建材や家具に利用できない価値のない木材が手つかずの状態で残っている。稲木CMOは商品価値のない木材の間伐材の利用や地域の自然環境にも目を向けている。

今回実験した素材には、飛騨で見学した広葉樹のナラ、和紙の製造過程で廃棄されるコウゾの芯材、間伐材をはじめとした環境整備の際に発生する廃棄される予定のあった植物・樹木など、価値が低いとされていたものを採用し、付加価値のある材料として提案している。こうした材料の出口戦略のひとつにサスティーモ®があることで経済的にも環境的にも森林整備に良い影響があると、リジェネラティブ(再生産)な視点での材料が採用されていることがわかる。

こうした原料をもとに混合された粉末材料は、見た目では違いがほとんどわからないが物性値は異なる。加工のしやすさと環境問題への配慮を融合し、再利用可能なフラッグシップ製品を生み出すためには迫り来るさまざまな課題を乗り越えていかなくてはならない。稲木CMOらは実験を続けてようやくプロトタイプを制作するための材料をデザイナーらの元へ送ることができた。1月末のことだった。

プロトタイプ制作の裏側

参加デザイナーのひとりであるTRUNK DESIGN Inc.の堀内氏は、当初からサスティーモ®の可能性を探るために既存製品の材料と置き換えることに着目していた。伝統工芸の産地と関わることが多い堀内氏らしく、後継者不足によって失われつつある技術や職人、サスティーモ®によって付加価値が生まれる製品の可能性を探っていた。

そこで手掛けようとしたのが「メガネのフレーム」だ。目の悪い人の必需品であるメガネだが、べっ甲のフレームなど嗜好品・高級品としての歴史も長い。漆を原料に使用するサスティーモ®とは相性がいい製品だろう。セルフレームを製造する会社に依頼し、掘削による加工を進めていったが、進行にまた新たな壁が立ちはだかった。セルフレームと比較して硬いサスティーモ®の板材は加工時間が非常に長く、また加工の際に材料が破損するなど加工性が低い。加工がうまくいっても加工台から取り外す際にひび割れたりなどサンプル制作時の条件もまた不明瞭な点が少なくない。「私たちが実験した際のドリルピットの情報や加工パラメーターを事前に共有すべきでした」と稲木CMOは振り返る。今年度の成果として制作時に得られた知見を下に、今後も継続して制作を検討しているそうだ。

制作時の課題が明らかとはなったものの、メガネフレームにサスティーモ®の粉末に混ぜた竹が他の素材にはないテクスチャを生み出しており、磨き処理を施したらどのような美しさとなるのかと見るものの想像を掻き立てるだろう。堀内氏は「今回の試作に向けて、竹の他にも越前和紙をつくる際に廃棄される楮(こうぞ)の枝を原料にしたサスティーモ®を稲木さんにつくってもらいました。それを福井県の産業であるメガネや越前漆器にできれば、産業や地域を超えた循環するものづくりのストーリーがつくれると考えました。短期間での制作となり材料の特徴の両面を見ることができた。産地間連携をするためにも生産技術をアップデートし、誰もが使うことのできる素材になるといい。この発見を活かして試作を継続していきたい」と次なる展開を模索している。

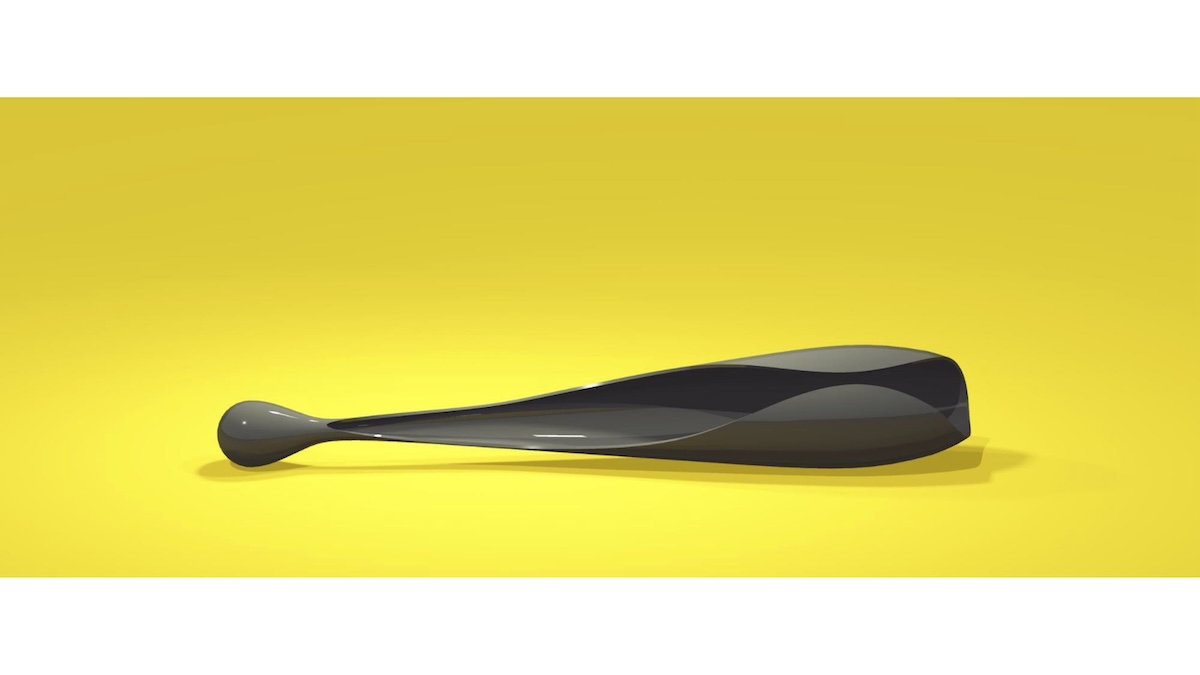

同じく参加デザイナーであるSTUDIO BYCOLORの秋山氏は、飛騨での合宿時に稲木CMOが子どもたちの未来を思い描きながら遠慮がちにつぶやいた「サスティーモ®が人工骨にならないか」という言葉が頭から離れず、デザインに着手。「人工骨としてのリアリティを求めるのではなく、この素材の可能性を拡げるための一つの夢のカタチ」として、ジョイント式の人工骨をイメージさせるデザイン案をつくり、自動車産業が盛んな岡崎市内にある金属加工を得意とするサンプル制作メーカーに依頼した。

当初に検討した3Dデータは、切削するには表面積が大きすぎて加工時間がかかりすぎてしまうため、加工可能な形状へと修正し、ジョイント式のオブジェクトをつくりだした。「サスティーモは粉状の素材のため金型さえあれば自在な形状が可能だが、既存の金型からの切削という条件の中でこれだけ厚みと重量感があるオブジェクトを完成させられたことは今後あらゆる産業への可能性を感じられるフックをつくることができたのではないかと思う」と秋山氏は出来上がりに一定の満足しつつも、素材の価値を探るためにはまだスタートラインに立ったところだとのことだ。

リジェネラティブカンパニーとしての使命

sustimo Lab.プロジェクトを通じて、稲木CMOはリジェネラティブな素材としてのサスティーモ®の魅力をさらに発見したと話す。

「石油由来のプラスチックからバイオプラに置き換えただけでは、使い捨てられている限り環境負荷は大きく変わらないのではないかと考えていたこともありました。まだ材料費は高価で加工性が低いサスティーモ®かもしれませんが、長く使うことができ、自然環境と共生するきっかけになるその価値を知ってもらうことで、使い捨てられない次世代の社会へと移行を考えることができると気がついたんです。」

サスティーモ®が生み出される前後の関係や環境を広く見渡したことで、人類と自然とが対峙するのではなく、AIや最新技術をベースに人類と自然とが共生した先にある、新しいモノづくりや社会のあり方を考えるようになったそうだ。「決して簡単なことではない」としながらも、産業革命以後の利益や企業の成長を優先した旧態依然とした資本主義的な考え方から脱却し、改めて自然に学び、人類と自然、地域と産業、循環と再生等が有機的に繋がることで成長する、新しい資本主義の姿を目指すと語る。100%バイオマス由来の原料から生み出されるサスティーモ®に触れる稲木CMOだからこそたどり着いた境地と言えるだろう。岡崎市の漆林再生の現場を直接見た秋山氏は「サスティーモに関わる方々は、皆この植林地を訪れた方が良い」と話し、素材の希少性に触れながら「漆が特別な人のためだけでなく、皆のものになる未来が見える場」とデザイナーとして、ものづくりにおいて素材からつくるエレムスの姿に感銘を受けていた。

エレムスは2024年春以降、国内外複数の展示会への出展を控えている。すでに海外のハイエンドブランドなどから生産依頼が届き始めており、デザインの力と環境への配慮が融合したサスティーモ®が世界の市場で新たなトレンドを生み出す可能性を感じ始めている。サスティーモ®を使った板材やブロック材の提供などを実現することで、より安定的な生産や材料の調達、自然環境への良い循環といった土から生まれて土へと還る仕組みの実装につながる。2組のデザイナーと歩みを進めたこの取り組みは、リジェネラティブな未来への大きな跳躍の一歩となることが期待される。これからのエレムスの取り組みに目が離せない。

sustimo Lab.サンプル送付の希望

エレムスは素材サンプル(有料)の作成を進めております。ご希望の方はリンク先のフォームよりメールアドレスをご登録ください。2024年春をめどに準備が整い次第、順次、ご案内申し上げます。

サスティーモ®サンプル送付ウェイティングリストへの登録はこちら。

筆者プロフィール

Photo: Kinugasa Natsumi

浅野 翔|Asano Kakeru

1987年兵庫県生まれ、名古屋育ち。2014年京都工芸繊維大学大学院デザイン経営工学専攻修了。同年から、名古屋を拠点にデザインリサーチャーとして活動を始める。

「デザインリサーチによる社会包摂の実現」を理念に掲げ、調査設計、ブランド・商品開発、経営戦略の立案まで、幅広いジャンルで一貫したデザイン活動を行っている。

「未知の課題と可能性を拓く、デザインリサーチ手法」を掲げ、文脈の理解〈コンテクスト〉と物語の構築〈ヴィジョン〉を通した、一貫性のある提案を行う。

https://kakeruasano.com