sustimo Lab.プロジェクト(1)デザイン主導で天然由来素材の魅力を伝えるラボ「sustimo Lab.」発足

Introduction

はじめに

愛知県岡崎市に拠点を構える合同会社ELEMUSは、100%植物資源によるバイオマス成形材料「サスティーモ®」を製造販売する。地方独立行政法人東京都立産業技術センターが主体となり開発した特許技術(PAT No.3779290)によって、微粉砕した木粉と漆の樹液を原料にしたこの材料は、ABS樹脂とほぼ同程度の物理的強度や耐熱性を持ち、持続可能な社会における新材料としてにわかに注目を集めている。

サスティーモ®とは、石油由来のプラスチックや環境負荷の高い資源の代替品に留まるのだろうか。すでに岡崎市とともに漆林の整備を進めるエレムスCMOの稲木孝至氏は、それ以上の可能性を見出している。

ヒダクマは、エレムスの思い描くビジョンを具体化すべく、2組のデザイナーの秋山かおり(STUDIO BYCOLOR)と堀内康広(TRUNK DESIGN Inc.)らとともに、リジェネラティヴな素材が描く未来の可能性を探る「sustimo Lab. プロジェクト」を2023年9月から発足した。

本プロジェクトレポートでは、3回にわたりプロジェクトの進行を紹介する。第1号目となる今回は、エレムスが開発するサスティーモ®の概要と、日本国内最大の漆産地のひとつ岩手県浄法寺のフィールドリサーチの様子をお届けしたい。

Writing:Kakeru Asano Photography:Kentaro Saito, Mizuki Imai & Asano Kakeru

サスティーモ®とは、石油由来のプラスチックや環境負荷の高い資源の代替品に留まるのだろうか。すでに岡崎市とともに漆林の整備を進めるエレムスCMOの稲木孝至氏は、それ以上の可能性を見出している。

ヒダクマは、エレムスの思い描くビジョンを具体化すべく、2組のデザイナーの秋山かおり(STUDIO BYCOLOR)と堀内康広(TRUNK DESIGN Inc.)らとともに、リジェネラティヴな素材が描く未来の可能性を探る「sustimo Lab. プロジェクト」を2023年9月から発足した。

本プロジェクトレポートでは、3回にわたりプロジェクトの進行を紹介する。第1号目となる今回は、エレムスが開発するサスティーモ®の概要と、日本国内最大の漆産地のひとつ岩手県浄法寺のフィールドリサーチの様子をお届けしたい。

Writing:Kakeru Asano Photography:Kentaro Saito, Mizuki Imai & Asano Kakeru

世界的なバイオプラスチックへの転換

2022年4月1日より日本国内では、世界的な海洋プラスチックごみ問題や気候変動などの地球規模の課題に対応するかたちで「プラスチックに係る資源循環の促進などに関する法律」がスタートした。これまで国内では回収された廃プラの多くが焼却処分され、発生する熱エネルギーの利活用に留まっていたが、政府は2030年までにワンウェイプラスチックの廃棄を25%抑制し、再生利用やバイオマスプラスチックの割合を大幅に増大することを掲げている。国内外問わず直線型経済から循環型経済への大幅なシフトが求められており、覇権を争って世界中の素材メーカーが研究開発に勤しんでいる。

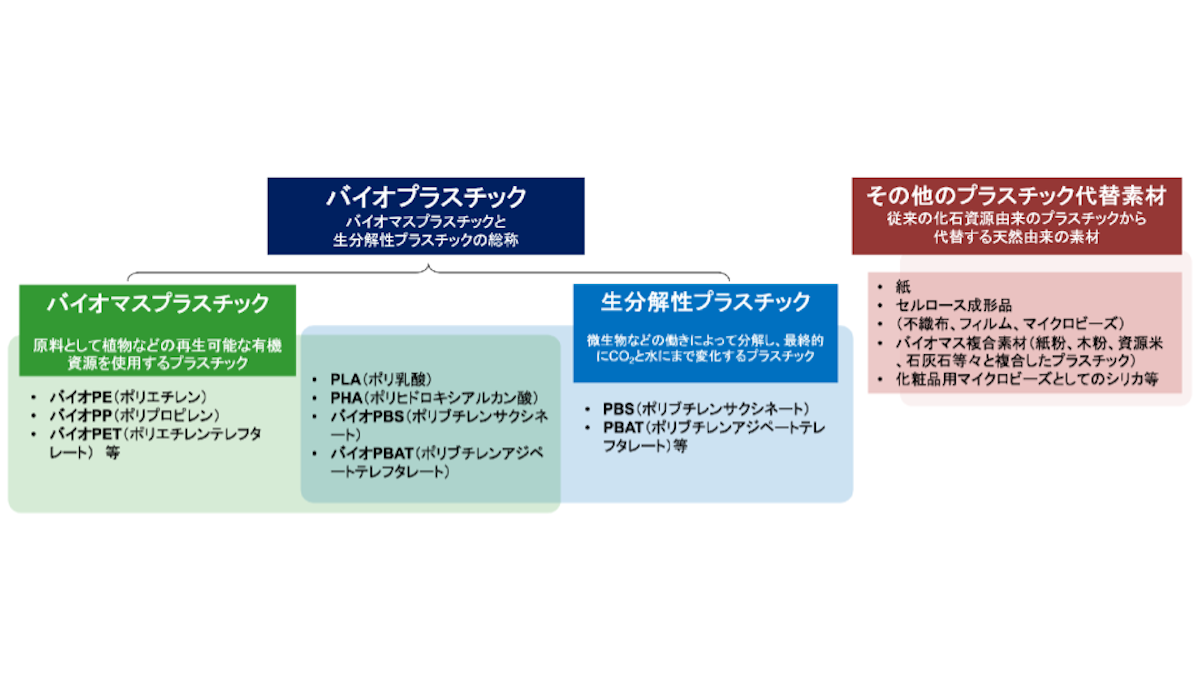

合同会社ELEMUS(以下、エレムス)が製造販売するサスティーモ®の紹介に先立って、改めてバイオプラスチックについて触れておきたい。バイオプラスチックとは、植物などの再生可能な有機資源を原料とする生物由来のバイオマスプラスチックと、化石資源由来を含む生分解性プラスチックの総称である。バイオマスプラスチックは、その植物の栽培過程で大気中の二酸化炭素を吸収して成長するため、焼却してもCO2を増加させないカーボンニュートラルな素材とされる。3Dプリンタのフィラメントなどにも使用されるポリ乳酸(PLA)は、代表的なバイオ由来の生分解性プラスチックだが、生分解性を十分に発揮するためには工業的なコンポストなどの分解環境が必要とされている。加えて、バイオマスプラスチックは従来の石油由来のプラスチックに比べて強度や耐熱性が低い傾向にある。そのため、消耗品などの限定的な使用や、工業的には複合材料などが模索される傾向にあるのが現状だ。

サスティーモ®という新たな天然由来の樹脂材料

それでは、東京都立産業技術研究センター(以下、都産技研)とエレムスが約20年間、共同研究・開発をしてきた100%バイオマス成形材料「サスティーモ®」とはどのような材料なのだろうか。スギやヒノキなどを始めとした樹木の微細な粉末と、木から採取できる天然のプラスチック成分=漆樹液(生漆)を主成分とし、加熱混合して生まれる粉末材料のサスティーモ®。この粉体は、熱を加えながら金型で圧縮することで漆に含まれる天然のプラスチック成分(ウルシオール)が重合し、熱硬化性プラスチックのように硬度のある成形体に安定する。材料特性から先のバイオプラスチックの分類にあてはめると、サスティーモ®は〈植物由来かつ非生分解性〉にあたる。しかし、そもそも石油由来素材を原料に一切使用せず、製造段階における二酸化炭素排出量も他のバイオプラスチックに比べて少ない点から、従来のバイオプラスチックとは一線を画す素材として、その可能性は無限に考えられる。素材の特徴としては、ABS樹脂同等の耐熱性や耐薬品・耐朽性があるため食洗機や医療用設備などでも使用可能であることがすでに分かっており、今後素材開発を通じてその使用用途をさらに拡大させていく予定である。

サスティーモ®の素材としての大きな特徴は、製造に必要な原料は栽培することで環境改善しつつ無限に採取することが可能である点にある。従来のプラスチックは原料となる石油の採掘、流通、製造、消費、処分の各段階で発生する二酸化炭素の総量はプラスチック1kgあたり、約5kgといわれている。対してサスティーモの主原料は、成長の過程で二酸化炭素を吸収し、炭素を固定化した天然素材しか使用していない点が、従来のモノづくりの考え方とは根本的に異なる。つまり、サスティーモを使えば使うほど二酸化炭素を削減することができる世界でも稀な原料といえる。[*1]。

今回のプロジェクトでは、サスティーモ®が持つ素材の応用可能性や背景・将来ビジョンを含めたストーリーを伝える手段として、デザイナーとの協働が求められた。エレムスは飛騨市で森林再生とものづくりを通じた地域産業創出をおこなうヒダクマとデジタルものづくりカフェを拠点に、クリエイティブな産業・文化を育むFabCafe Nagoyaに依頼し、2組のデザイナーとして、色や素材の持つ力を効果的に活用するクリエイションに定評のあるSTUDIO BYCOLORの秋山かおりと、産地や職人との対話を通じてプロダクト開発やブランディングを日本各地でおこなうTRUNK DESIGN Inc.の堀内康広がパートナーとして選ばれた。素材に触れ、ともに考える時間を過ごすことで材料メーカーとデザイナーはどのようなシナジーを生み出すのだろうか。

漆からサスティーモ®へ:その源泉を求めて

先述した通り、サスティーモ®の原材料は東アジアを中心に伝統的な材料である生漆(きうるし)が使用されている。生漆はウルシの木の表面に傷をつけ、そこから出てくる乳白色の樹液を濾過し、木の皮などのごみを取り除いた天然由来の塗料の一種だ。その歴史は非常に古く、アジア大陸に自生していたウルシの木が縄文時代に日本に伝わり、日本各地へ広がったと考えられている[*2]。漆工芸は平安時代の貴族たちが重宝したことで洗練され、現在のような漆器として広く普及したのは下地塗りの技法が確立した11世紀以降と言われている。

一般的に漆は湿気がある環境下で酵素の働きによって硬化する。漆で模様を描き、金粉などを表面に固着させる「蒔絵(まきえ)」や、薄く板状に切った貝殻で装飾する「螺鈿(らでん)」などの技法が発達。さらに漆は磨くことでツヤが生まれ、その美しさに世界中が魅了されている。16世紀から日本製の漆器がポルトガルやスペインなどのヨーロッパ諸国に輸出されている記録が残っており、17世紀に入ると徳川幕府が取引を唯一していたオランダを通じて、かのマリー・アントワネットが熱を上げて収集するほどだった。かつて小文字で「japan」という単語は日本の漆器全般を指すほどに影響力があったのだ。

日用品から豪華な装飾品まで長く親しまれてきた漆製品ではあったが、時代の変化とともにその需要は縮小。安価で加工しやすい大量生産可能な石油由来のプラスチック容器に置き換わり、林野庁が記録する昭和55年と比べると国内の漆生産量は3分の1以下となっている。プロジェクトチームは日本で最大級の生産量を誇る岩手県二戸市にある浄法寺を訪れ、浄法寺漆の産業支援、森林組合との漆林整備やその利用について直接伺った。

国産漆生産をめぐる状況

漆の郷づくり推進課の田口浩史係長によると、2015年の文化財の修復に国産漆を原則とする方針以後、農地へのウルシ植栽の促進や地域おこし協力隊制度を活用した漆掻き職人の育成などにより浄法寺漆の生産量は向上。日本うるし掻き技術保存会などと協力することで国内自給率や従事者はわずかに増加傾向にあるものの、国内の文化財修復を賄うにはまだまだ生産量が足りないと話す[*3]。

市営の漆林「ふるさと文化財の森」ではおおよそ4haという面積に2.5-3m間隔で約4000本のウルシの木が植栽されている。ウルシの木は環境の変化に強くないと田口係長は、「ウルシの木は土地の水はけが悪くても生育不良が発生し、成長によって漆の取れる量もわずかに変わる」と話す。1本の木から漆が取れるようになるにはおおよそ15年かかり、採取できる量はわずか200ml程度と牛乳瓶1本くらいの量だ。引っ掻かれた傷を自己修復しようと樹液が垂れ流れるため、いかに樹木成長の負担を減らすことにも気が抜けない。

林を整備するフォレスターや樹液を採取する漆掻き職人、木の皮などゴミを濾過した精製過程など多様な人の手を渡って、工芸で使用される生漆が生産される。フィールドリサーチで訪れた11月末には、森林組合の職員がウルシの実から苗を栽培する、実生育苗の作業をおこなっていた。雪の重みによってウルシの苗が折れる恐れがあるため、冬の間は一旦掘り出した苗を地面に寝かせたり、ハウスの中で越冬させるのだという。「ウルシは秋から冬にかけて種が採れます。ただし、従来の発芽方法ではおおよそ10-15%しか芽が出ず、コンテナでの育成や、成育した樹木を切り倒してその根本から生えてくる芽をもう一度育てる「萌芽更新(ほうがこうしん、またはぼうがこうしん)」の技術を磨いていくことが必要です」と職員は説明する。

1本の木から樹液を1年かけて取り切り、伐採する「殺し掻き(ころしかき)」という漆生産ならではの背景とも深く関連しているそうだ。「これまで未解明だったウルシの発芽を鳥取大学と共同研究し、ついに90%以上の発芽率に成功しました。これによって多様なウルシの木を育てられることになるはずです。元来、愛知県は日本の中でも有数な三河漆の産地でした。今、三河で採取したウルシの種を岡崎市内で苗木から育てているんです」と稲木CMOの話に、驚いていた森林組合職員の姿が印象的だった。

デザイン主導で素材の魅力を伝えるラボ「sustimo Lab.」

一連のフィールドリサーチを通じて、従来的な漆の魅力に触れた上でデザイナーたちは多くを感じ取っていたようだ。日本各地にある伝統工芸の産地をクリエイティブの力で支援する堀内氏からは、「(初めて触れる素材なので)完成品だけでなくデザイナーやメーカーの想像力を引き出し、ここまで到達できるんだという試作が重要。それと同時にサスティーモ®の物性を見せるようなサンプルキットが必要です」と、製品化以後を見据えた指摘が入る。

すでに素材から得られたイメージをCGとして持ち込んでいた秋山氏からは、「(サスティーモ®には)漆ともプラスチックとも異なる代替品以上の価値があるはずです。例えば、表面だけでなく内側にも漆が含まれているサスティーモ®だからこそある素材の魅力を導き出せると良いですよね。仮説ですが、成形後に表面に漆を塗ることなく磨くだけで漆の艶を生みだすことが出来れば、従来の漆器とは相違なる造形へと可能性が拡がります。漆のアイテムはこうであるべきという固定概念からまず離れてサスティーモ®という素材と戯れることがまずは大切かと思います」と、生産工程とモノの関係に補助線を引くような考えを投げ込んだ。

稲木CMOは「すでに実験していた加工試作とは異なる視点だ」と驚きながらも喜びを隠せない表情だ。新しくこれまでよりも大きな金型を発注しており、板材やブロック材の量産ができる環境を準備中だと話す。加えて、素材によって弾性や色味などにもバリエーションが生まれることがわかり、サスティーモ®と混合する木粉体を竹や広葉樹などさまざまな素材で実験することがこの場で決まった。

海外での展示経験も豊富なデザイナーの両氏は「研究をアップデートしていくこと。プロセスを公開すること」を前提に、その無限の可能性を確かめながら、メーカーやデザイナーが求める適切なマテリアルデザインをおこない、フラッグシップモデルとなる製品をつくり、開発ストーリーやサンプルキットを通じて素材の魅力を伝えていくこと。このデザイン主導な取り組みを「sustimo Lab.」と名付け、2024年も継続して先行開発を進めていこうと締めくくられた。

岩手県で2日間にわたるフィールドリサーチを終え、盛岡冷麺を啜りながら稲木CMOは「年内にたくさんの宿題をもらった」と充実した表情で話す。

次回のレポートでは、岩手出張からわずか2週間後に飛騨市でおこなわれた加工実験などの様子をお届けする。デザイナーとともに素材に触れながら考えることで見えてきた新しい可能性を引き続き紹介したい。

sustimo Lab.サンプル送付の希望

エレムスは素材サンプル(有料)の作成を進めております。ご希望の方はリンク先のフォームよりメールアドレスをご登録ください。2024年春をめどに準備が整い次第、順次、ご案内申し上げます。

サスティーモ®サンプル送付ウェイティングリストへの登録はこちら。

[*1] ウルシの木による二酸化炭素吸収量は現在測定中のため、概算として試算している。

[*2] 国立民族博物館の研究調査「縄文時代のウルシとその起源」によると、日本国内では縄文時代の化石からウルシの生息が明らかとなり、福井県鳥浜貝塚遺跡からもウルシがあったことが発見されている。

[*3] 漆器の産地は沖縄から青森まで各地にあるものの、漆の生産量の約75%を岩手県産が占めていることが農林水産省の調査でわかっている。ただし、国内自給率は5%程度にとどまっており、ほとんどが中国からの輸入に頼っているため、漆の郷づくり推進課は地域文化を後世に伝えるさまざまな取り組みをおこなっている。

筆者プロフィール

Photo: Kinugasa Natsumi

浅野 翔|Asano Kakeru

1987年兵庫県生まれ、名古屋育ち。2014年京都工芸繊維大学大学院デザイン経営工学専攻修了。同年から、名古屋を拠点にデザインリサーチャーとして活動を始める。

「デザインリサーチによる社会包摂の実現」を理念に掲げ、調査設計、ブランド・商品開発、経営戦略の立案まで、幅広いジャンルで一貫したデザイン活動を行っている。

「未知の課題と可能性を拓く、デザインリサーチ手法」を掲げ、文脈の理解〈コンテクスト〉と物語の構築〈ヴィジョン〉を通した、一貫性のある提案を行う。

https://kakeruasano.com

Members

稲木 孝至|Takashi Inaki

合同会社ELEMUS

職務執行者CMO

https://elemus.co.jp/

秋山 かおり|Kaori Akiyama

STUDIO BYCOLOR Inc.

代表取締役/デザイナー

https://studiobycolor.com/

堀内 康広|Yasuhiro Horiuchi

トランクデザイン株式会社

代表取締役/クリエイティブディレクター/デザイナー

https://trunkdesign-web.com/

斎藤 健太郎|Kentaro Saito

FabCafe Nagoya

プログラム・マネジャー、サービス開発

https://fabcafe.com/jp/nagoya/

黒田 晃佑|Kousuke Kuroda

飛騨の森でクマは踊る

森を事業部 森のクリエイティブディレクター

今井 瑞紀|Mizuki Imai

飛騨の森でクマは踊る

森を事業部 森のCMFデザイナー