広葉樹と石材。異素材を掛け合わせた家具は、それぞれの産業に光を当てる

エシカルデザイン本部

エシカルデザイン本部

企画マーケティング室 室長

Introduction

はじめに

林業では、素材生産からものづくりまでのプロセスが川上・川中・川下というように川になぞらえて表現されます。その中で木は、多くの人の手や技術を介して、生活者の暮らしの一部となります。そしてそれは、林業特有のプロセスではなく、その他の産業にも通底するもの。

地域をまたいだ有機的な関わりで維持されるサプライチェーンには、繊細さと複雑さがあります。制御しずらい環境の影響を受ける自然資本に紐づく産業であれば尚更です。そんなサプライチェーン全体でより良い社会を共創することを「エシカルデザイン」と位置付ける株式会社船場。同社とヒダクマは、ともに森に入り、サプライチェーン全体と連携しながら、ひとつの家具を製作しました。

プロセスの中で、飛騨の森の曲がり木は「石材」という異素材と掛け合わさりました。多くの共通項を持つ広葉樹と石材のサプライチェーンのコラボレーションは、このプロジェクトの大きな特徴です。それぞれの産業に光を当て、未来の森やより良い地域産業へと繋がる次の共創を生み出す家具。この記事では、家具製作プロジェクトのプロセスを紹介します。

Writing:志田岳弥(ヒダクマ 森のプロデューサー)

地域をまたいだ有機的な関わりで維持されるサプライチェーンには、繊細さと複雑さがあります。制御しずらい環境の影響を受ける自然資本に紐づく産業であれば尚更です。そんなサプライチェーン全体でより良い社会を共創することを「エシカルデザイン」と位置付ける株式会社船場。同社とヒダクマは、ともに森に入り、サプライチェーン全体と連携しながら、ひとつの家具を製作しました。

プロセスの中で、飛騨の森の曲がり木は「石材」という異素材と掛け合わさりました。多くの共通項を持つ広葉樹と石材のサプライチェーンのコラボレーションは、このプロジェクトの大きな特徴です。それぞれの産業に光を当て、未来の森やより良い地域産業へと繋がる次の共創を生み出す家具。この記事では、家具製作プロジェクトのプロセスを紹介します。

Writing:志田岳弥(ヒダクマ 森のプロデューサー)

【プロジェクト概要】

What we did

- 原木調達

- 設計・製作ディレクション

Credits

- クライアント:株式会社船場

- デザイン:株式会社船場

- 原木調達、設計・製作ディレクション:黒田晃佑、志田岳弥、門井慈子(ヒダクマ)

- 構造アドバイス:円酒構造設計

- オーダーメイド製材:西野製材所

- 製作:関ヶ原石材株式会社、田中建築、オブリ株式会社

- 協力:柳木材、及川幹(広葉樹活用コンシェルジュ)

Period

2022年10月~2023年11月

Process

持続可能な広葉樹林業のモデル林へ

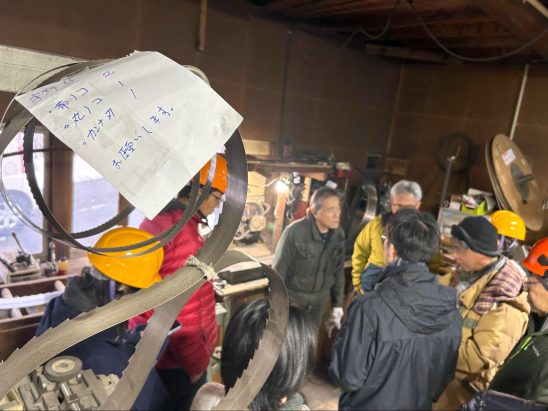

プロジェクトの始まりは、森から。船場とヒダクマは2022年秋、素材生産の現場からプロジェクトを始めるための企業向けツアー「re product tour in HIDA」を2回開催し、参加企業とともに、持続可能な広葉樹林業へ向けた取り組みの場である飛騨市モデル林を訪れました。第2回目には、実際の伐採現場や搬出された原木を前に、船場オフィス家具のマテリアルについても検討。集材所に並べられた曲がり木の中から、ミズメの曲がり木を採用しました。

原木1本の価値を上げる川中との連携

より良い歩留まりで曲がり木を活用するために、西野製材所に製材方法を相談。家具でありながら乾燥材の在庫でもあるという二面性を持ったプロダクトを目指していたことから、様々な案件で提案しやすい厚みを検討しました。製材後の乾燥プロセスや、一枚の乾燥板から天板も脚も製作するといった将来の提案も考慮に入れて、複数の製材パターンの中から最適な方法を採用しました。思いがけず、製材された曲がり木は、西野製材所の代表・西野真徳さんも驚くほど煌びやかな杢(もく)が入ったものでした。

通常の乾燥プロセスであれば、ここから1年ほどは天然乾燥期間です。しかし、飛騨市では2021年より独自の広葉樹サプライチェーン構築を目指す連携組織「飛騨市広葉樹活用推進コンソーシアム」が、木材の短期乾燥技術を確立するプロジェクトを進行しています。秋に森で見た原木が、翌年春ごろには製作に使用できる乾燥材として仕上がる。今回のプロジェクトでは、森と人との距離を縮める新たな取り組みである短期乾燥技術を用いて、製材された曲がり木を乾燥させました。

異素材のサプライチェーンを掛け合わせたエシカルデザイン

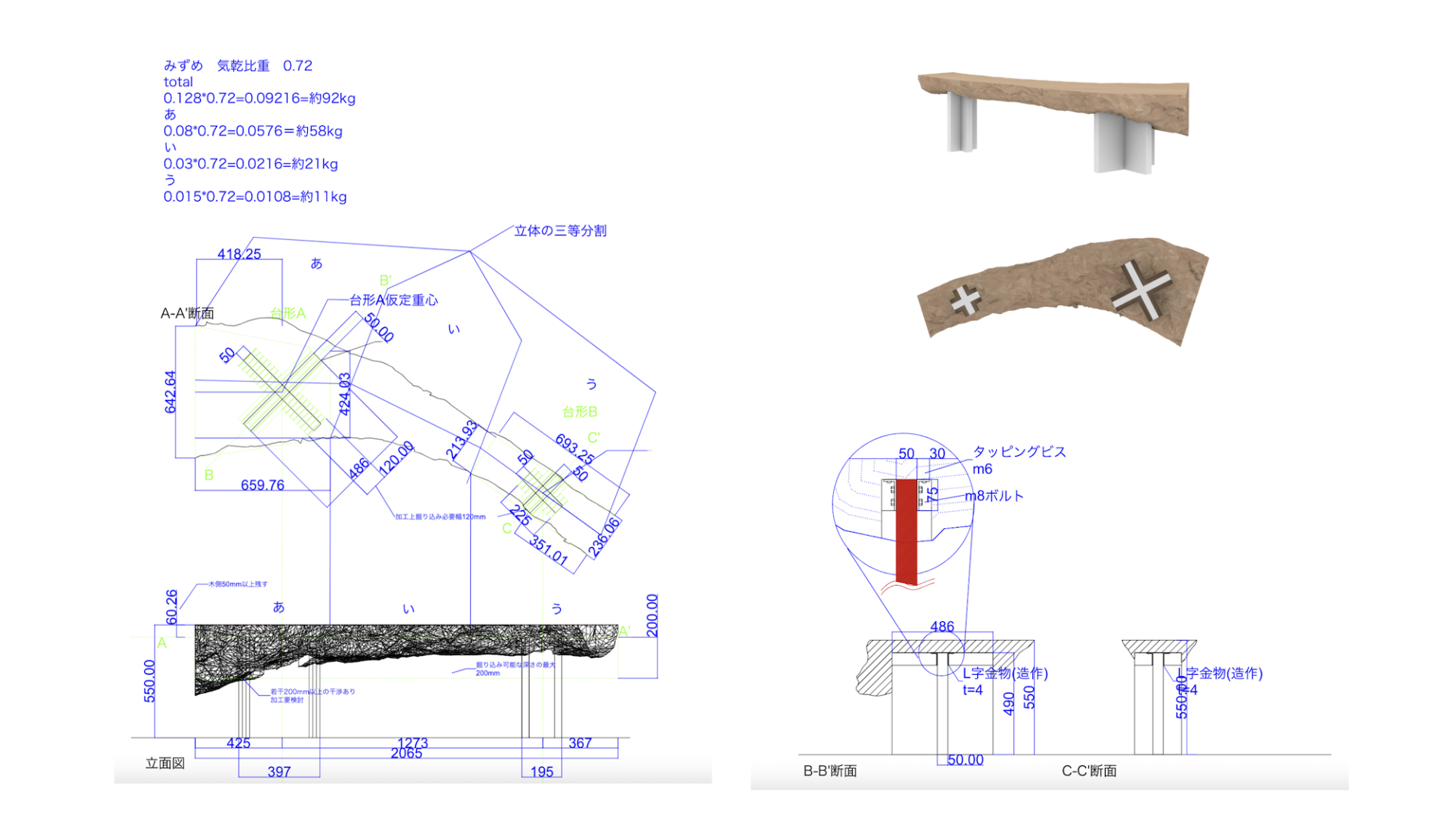

様々な設計・デザインプランから、最も厚めに製材した外側の板を家具製作に使用し、その他の板材をストックする方針を定めました。ノタ材と呼ばれる、通常は削ぎ落とされる部分を含めた外周部の形状に対し、台座を組み付けてベンチのような家具にするプラン。これにより、製材時におが粉として出る刃幅以外は、原木1本を丸ごと活用することが可能になりました。

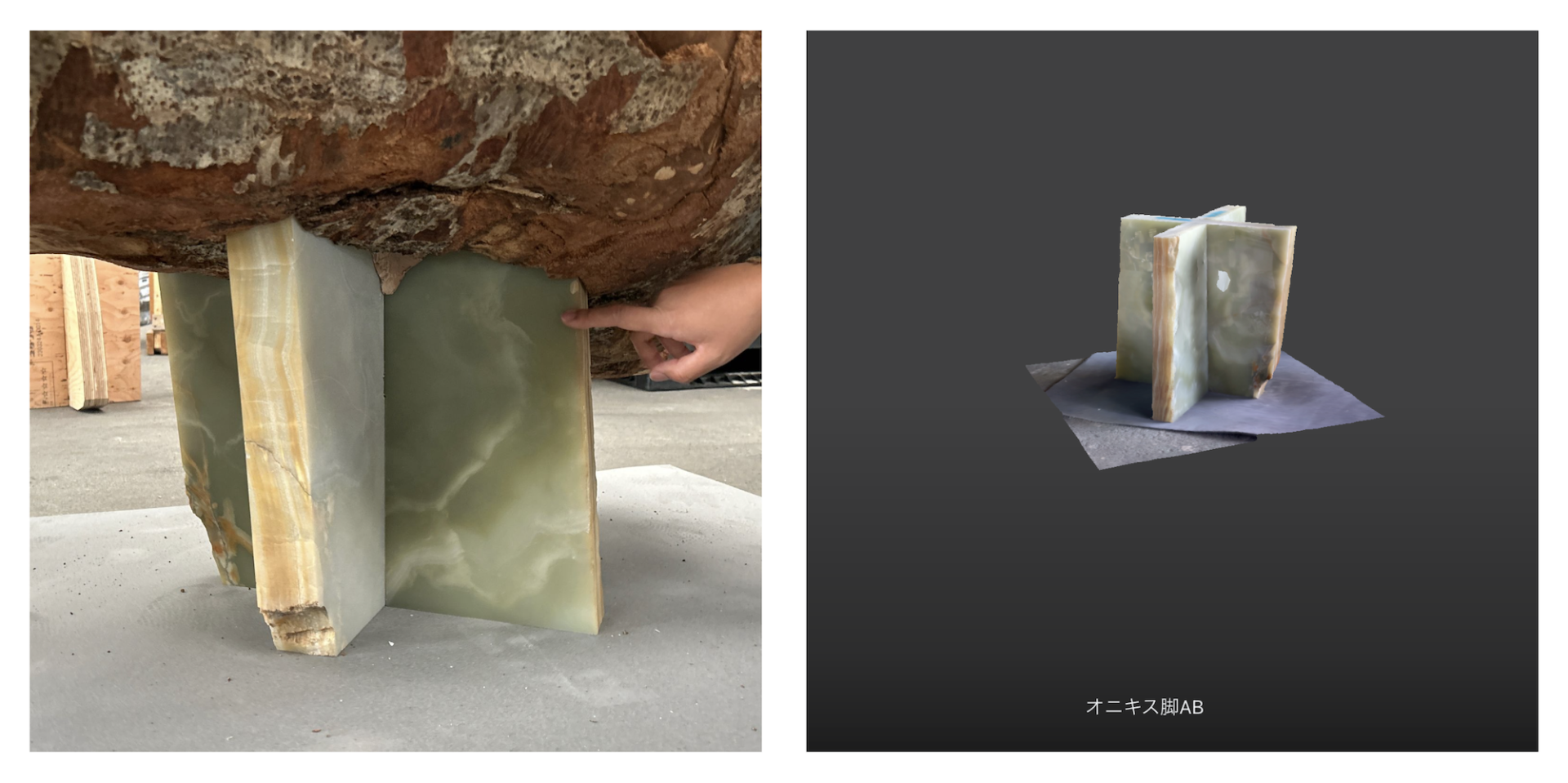

木を支える台座には、昭和26年の設立以来、石材を専門に扱ってきた関ヶ原石材株式会社のグリーンオニキスが採用されました。石材にもまた歩留まりがある中、端材を様々なプロダクトにアップサイクルする同社。曲がり木と石材の端材は、一見異なるマテリアルのように見て取れます。しかし、両者の個別性の高さ、それゆえに生じる活用上の課題が共通項として存在していました。そうした性質を持つマテリアルに関して、互いに3Dデータを共有し合い、コミュニケーションを重ねた製作プロセスは、このプロジェクトの特徴的な要素です。

森林資源と同様に、石材もまた天然資源です。人々の思いと技術に支えられたそれぞれのサプライチェーンが合わさることで、長く旅をしてきた異なるマテリアルが、ひとつの家具に収まりました。